錫メッキ銅ストリップ錫めっきとは、銅条の表面に錫層を施した金属材料です。錫めっき銅条の製造工程は、前処理、錫めっき、後処理の3つの工程に分かれています。

錫めっきの方法の違いにより、電気めっきと溶融めっきに分けられます。電気めっきされた錫めっき銅条と溶融めっきされた錫めっき銅条には違いがあります。錫メッキ銅板多くの面で。

I. プロセス原理

1) 電気めっき錫メッキ:電気分解の原理を利用して銅板銅を陰極、錫を陽極として、錫イオンを含む電気めっき液中で錫イオンが還元され、銅板の表面に析出することで、直流電流の作用により錫めっき層が形成されます。

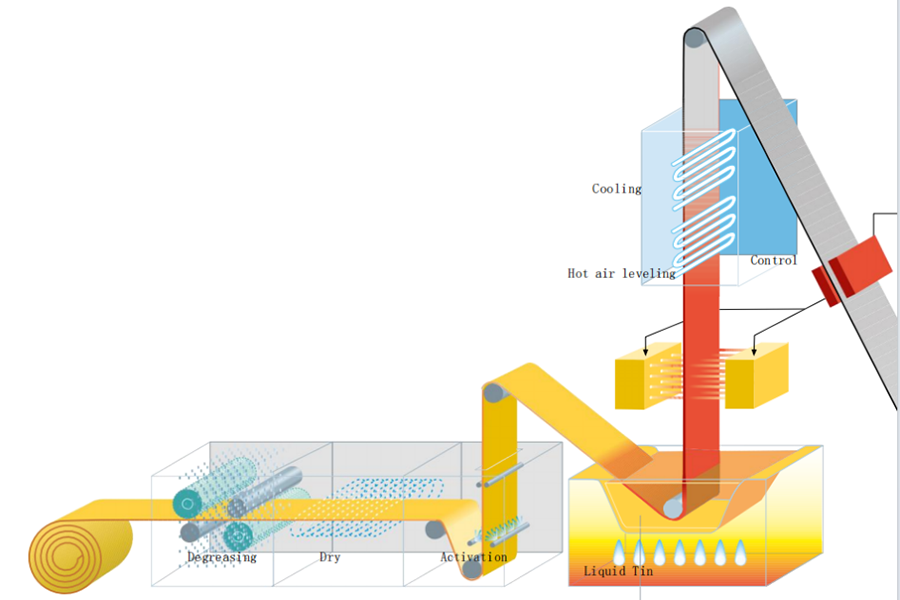

2) 溶融めっき:銅板溶融スズ液中で、一定の温度と時間条件下で、スズ液は銅板の表面と物理的・化学的に反応し、銅板の表面にスズ層を形成します。

II. コーティング特性:

1) コーティングの均一性

A) 電気めっき錫メッキ:コーティングの均一性が良好で、均一かつ繊細な錫メッキ層を表面に形成できます。銅板特に、複雑な形状や凹凸のある表面を持つ銅ストリップに対しても良好な被覆が可能であり、コーティングの均一性に対する要求が高い用途シナリオに適しています。

B) 溶融めっき:コーティングの均一性が比較的悪く、角や端の部分にコーティングの厚さの不均一が生じることがあります。銅板ただし、コーティングの均一性に対する要件がそれほど厳しくない場合は、影響は小さくなります。

2) コーティングの厚さ:

A) 電気めっき錫メッキ:コーティングの厚さは比較的薄く、一般的には数ミクロンから数十ミクロンの間であり、特定のニーズに応じて正確に制御できます。

B) 溶融めっき:コーティングの厚さは通常より厚く、一般的には数十ミクロンから数百ミクロンの間であり、より優れた耐食性と耐摩耗性を提供することができる。銅板ただし、厚さに厳しい制限がある一部の用途には適さない場合があります。

III. 生産効率

1) 電気めっきスズめっき:製造工程は比較的複雑で、前処理、電気めっき、後処理などの複数の工程を必要とします。生産速度は比較的遅く、大規模生産や高効率生産には適していません。しかし、一部の小ロット生産やカスタマイズ生産のニーズには、電気めっきスズめっきは優れた適応性を持っています。

2) 溶融スズめっき:製造工程は比較的単純で、スズめっきは、めっき液を浸漬するだけで完了します。銅板スズ液中で。生産速度が速く、大規模生産のニーズを満たすことができます。

IV. 接着強度:

1) 電気めっきスズめっき:コーティングと銅板基板は強固です。これは、電気めっきプロセス中にスズイオンが電界の作用下で銅箔表面の原子と化学結合を形成するため、コーティングが剥がれにくくなるためです5。

2) 溶融スズめっき:接合強度も良好ですが、スズ液とめっき表面との複雑な反応により、銅板溶融めっき工程では、微細な気孔や欠陥が発生し、接合強度に影響を与えることがあります。しかし、適切な後処理を施すことで、溶融スズめっきの接合強度はほとんどの用途の要件を満たすことができます。

V. 耐食性:

1) 電気めっき錫めっき:めっき層が薄いため、耐食性は比較的弱いですが、めっき工程を適切に管理し、不動態化処理などの適切な後処理を施すことで、耐食性は向上します。錫メッキ銅板改善することもできる

2) 溶融亜鉛めっき:コーティングが厚くなり、より優れた耐食性保護が得られます。銅板湿気や腐食性ガスなどの厳しい環境条件下では、溶融めっきの耐食性の利点は錫メッキ銅板より明白です5。

VI. コスト

1) 電気めっき錫メッキ:設備投資は比較的小さいですが、生産プロセスが複雑なため、より多くの電力と化学試薬を消費し、生産環境とオペレーターに対する要件が高く、生産コストが比較的高くなります。

2) 溶融亜鉛めっき:設備投資が大きく、高温炉などの設備を建設する必要がありますが、生産工程が簡単で、原材料の消費量も比較的少ないため、大規模生産では単価が比較的低くなる可能性があります。

選択する錫メッキ銅板お客様のアプリケーションシナリオに適した材料を選ぶには、電気特性、機械特性、耐腐食性、製造プロセス、コスト、環境保護など、複数の要素を総合的に考慮する必要があります。具体的なニーズに応じて、あらゆる側面の長所と短所を比較検討し、最適な材料を選択してください。錫メッキ銅板製品の性能と品質を確保するためです。

投稿日時: 2024年9月18日